Introduzione

I Controlli e le Prove non Distruttive sono metodologie applicate nel campo industriale con lo scopo di valutare l'integrità di strutture e di prodotti senza modificarne le caratteristiche. Le stesse metodiche spesso trovano applicazioni anche in campo medicale a scopo diagnostico: è tipico l'esempio dei controlli radiografici che sfruttano una scoperta del fisico Röntgen avvenuta il giorno 8 novembre 1895. Solo dopo tre mesi dalla loro scoperta i raggi X (o röntgen come si diceva una volta...) vennero utilizzati per fare alcune radiografie in un ospedale di Vienna. Poi venne scoperta la radioattività (1896 con Becquerel) e con essa i raggi gamma. Da allora nella diagnostica medica, oltre che nella terapia, i progressi non hanno avuto più sosta.

L'applicazione dei raggi X e gamma hanno avuto inizialmente nel campo industriale una penetrazione più lenta, per poi estendersi però a macchia d'olio dagli anni cinquanta in tutti i settori industriali, nel campo delle opere d'arte e in quello delle costruzioni dell'ingegneria civile.

|

Controlli non distruttivi o prove non distruttive (Cnd o PnD) |

|

Controllare, verificare i requisiti di qualità in riferimento a standard prefissati da Leggi, Codici, Norme, Specifiche o Procedure di parti e componenti d’impianti, macchine, strutture, semilavorati e manufatti vari, senza modificarne in alcun modo le caratteristiche metallurgiche, chimico-fisiche, meccaniche, tecnologiche e geometriche. L’esecuzione dei controlli non distruttivi può avvenire sia durante la fase di costruzione (o pre-esercizio) e sia durante le manutenzioni in esercizio. Lo scopo essenziale è sempre quello di individuare “discontinuità” o “difetti” nei componenti esaminati e di stabilirne l’accettabilità o meno in riferimento alle Norme indicate nei documenti tecnici costruttivi. |

|

Qualifiche e Certificazione degli addetti alle Prove non Distruttive |

|

Gli addetti alle PnD devono essere Qualificati e Certificati secondo Normative e Regolamenti Nazionali o Internazionali. Usualmente vengono definiti vari livelli di Certificazione a partire dal I e in via crescente, al II e fino al III. Gli addetti di III livello hanno la responsabilità e l’autorità massima nella conduzione e gestione delle PnD. La normativa Europea di riferimento è la EN473 che demanda ad organismi di certificazioni Nazionali (in Italia sono il Centro italiano di Coordinamento per le PnD o CiCPnD e l’Istituto Italiano della Sadatura o IIS) riconosciuti ed approvati, il rilascio delle Certificazioni dopo la verifica, per esame, dei requisiti necessari. I requisiti per accedere ad una Certificazione di I, II o III liv. EN473 sono essenzialmente i seguenti: • Esperienza lavorativa

• Addestramento

• Idoneità visiva

• Superamento di un esame (scritto e pratico)

|

Verificare, quindi, controllare requisiti fisici e strutturali senza distruggere l'oggetto del controllo. Il concetto è molto antico e qualcuno lo fa risalire addirittura alle prime civiltà evolute: nell'antico Egitto, ad es., terminata l'opera degli scalpellini intagliatori di pietre per le grandi realizzazioni faraoniche, veniva eseguito il controllo, diremmo oggi, dimensionale e di planarità, per stabilire se i requisiti definiti a monte, cioè in fase di progetto, fossero stati raggiunti realmente al termine della costruzione. Il tutto fotograficamente documentato nei geroglifici giunti fino a noi.

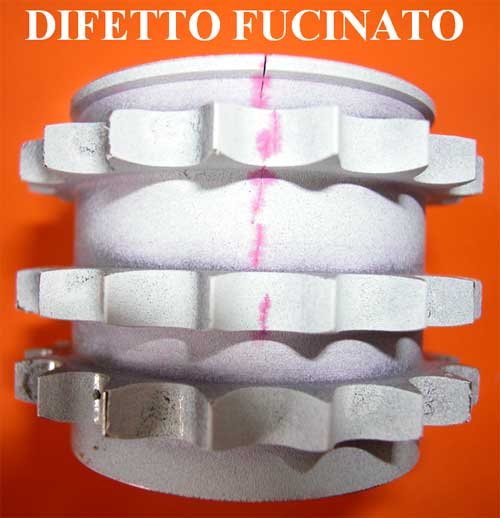

La tecnologia moderna concepisce e poi realizza opere sempre più ardite, con materiali utilizzati in condizioni estreme, fermo restando il presupposto di un crescente e comunque auspicabile livello di sicurezza. Ecco il motivo per il quale è necessario verificare che strutture importanti quali le saldature di tubazioni di metanodotti o di linee di processo d'impianti petrolchimici, le fusioni di componenti di motori, i fucinati degli alternatori o degli alberi motori delle navi, ecc... non rechino al loro interno ed alla fine di tutto il ciclo costruttivo, difetti tali da poterne pregiudicare la loro integrità. Solo in questo modo si possono scongiurare effetti di rotture o collassi strutturali, potenziali cause di disfunzioni di meccanismi e processi industriali ma anche di tragedie con gravi perdite di vite umane.

I controlli non distruttivi attualmente trovano un larghissimo impiego in ogni campo e settore industriale. Utilizzando varie metodologie applicative si tende a verificare la presenza di discontinuità strutturali o difetti in componenti d'impianti, pezzi e parti meccaniche sia durante la fase iniziale costruttiva (pre-service inspection) che successivamente durante il loro cosiddetto ciclo d'esercizio o servizio (inservice inspection). Tali discontinuità hanno l'effetto di portare a concentrazioni locali di sollecitazione che, in taluni casi, possono giungere a stati di sollecitazione triassiale con conseguente innesco di rotture catastrofiche. Individuata la presenza di discontinuità, l'operatore addetto ad emettere l'esito del controllo eseguito, deve valutarne la tipologia, la posizione, la geometria e confrontarla con quella descritta dalle norme applicabili per stabilirne l'accettazione o ritenerla un difetto che comporta lo scarto o il rifacimento della parte o del componente interessato.

Non esiste quindi un valore soggettivo di qualità e non esiste la perfezione, cioè l'assenza di qualsiasi discontinuità in un componente meccanico. Stabilire l'accettazione o lo scarto di una saldatura, di un prodotto fucinato, laminato o fuso, significa fare riferimento ad una Norma, Codice o Procedura stabilita contrattualmente e valutare in funzione delle sue prescrizioni ogni singola indicazione evidenziata dalle prove eseguite.

Regolamento di certificazione

I Controlli non Distruttivi sono eseguiti da tecnici specializzati che devono essere opportunamente qualificati e Certificati da Enti riconosciuti secondo le normative applicabili. In Europa la Norma EN 473 definisce i requisiti per la Certificazione del personale addetto alle Prove non Distruttive secondo i livelli di competenza previsti e cioè il 1° (esegue i controlli ma non emette l'esito dello stesso), il 2° (interpreta le Norme applicabili, esegue le tarature delle apparecchiature, emette l'esito e firma i Certificati dei controlli eseguiti) e il 3° che ha responsabilità massima nella gestione di un'organizzazione che esegue i Controlli non Distruttivi. In Italia l'Ente di Certificazione autorizzato ad emettere tali Certificazioni dopo la verifica dei prescritti requisiti necessari (corso di addestramento, esperienza lavorativa ed idoneità visiva) e il superamento degli esami scritti e pratici, è il CICPnD (Centro Italiano di Coordinamento delle Prove non Distruttive). Gli esami si svolgono presso Centri d'Esame preventivamente autorizzati, dopo rigorosa procedura, da parte del CICPnD.

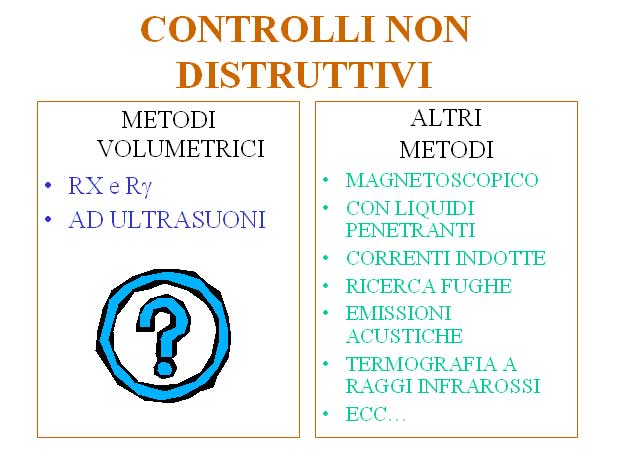

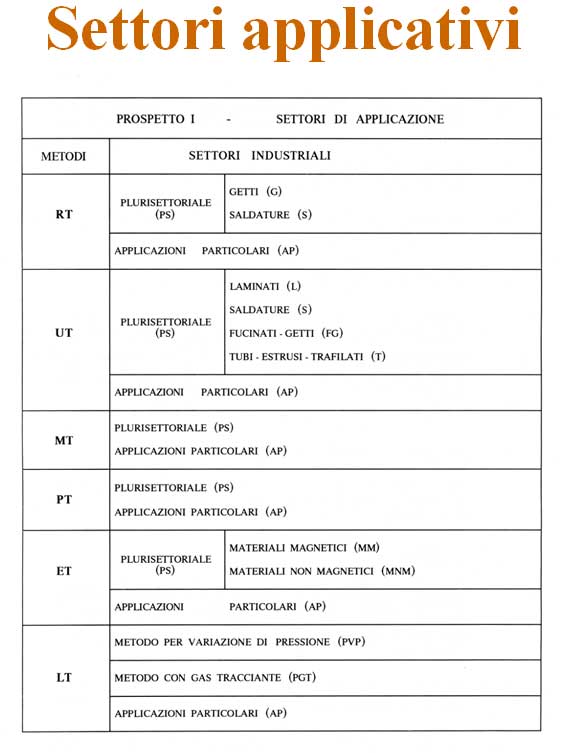

Di seguito viene riportato un breve cenno di tecnologia meccanica rivolto all'analisi sintetica dei difetti delle saldature e quindi un riferimento a puro titolo informativo dei metodi applicativi scelti tra quelli più diffusi sia per il controllo in volume dei prodotti, quindi anche al loro interno, quali il radiografico (RT-Radiographic Testing) e con ultrasuoni (UT-Ultrasonic Testing), sia per il controllo delle aree superficiali o sub-superficiali quali, rispettivamente, i liquidi penetranti (PT-Liquid Penetrant Testing) e con particelle magnetizzabili (MT-Magnetic Particle Testing).

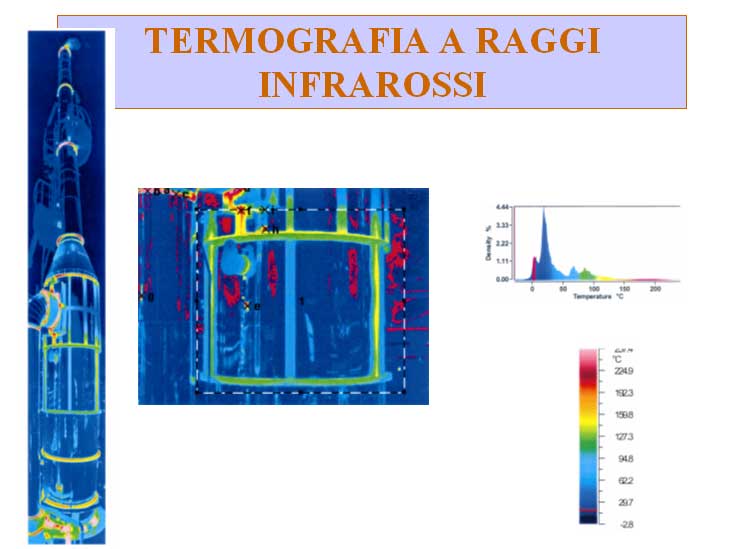

Altri metodi, oltre a questi, molto diffusi ed applicati sono le correnti indotte (ET-Electromagnetic Testing), controlli visivi (VT-Visual Testing), termografia a raggi infrarossi (TIR-Thermal/Infrared Testing), ricerca perdite (LT-Leak Testing) ed emissione acustica (AE-Emissione Acustica).

Il materiale didattico per lo studio e l'approfondimento dei vari argomenti di seguito trattati è quello di più larga diffusione nel campo della tecnologia meccanica e metallurgia, mentre per i Controlli non Distruttivi un buon riferimento bibliografico può essere costituito dalle pubblicazioni dall'Associazione Italiana per le Prove non Distruttive (AIPnD).